RIP(RubberIsostaticPressing)法は、粉末成形技術として広範囲に適用されつつあります。最初は永久磁石粉末の成形法として開発されましたが、現在はチタン合金、超硬合金、ダイアモンド粉末および各種粉末等の多種多様な粉末の成形法として開発、実用化が進んでいます。

RIP法は金型プレス法と静水圧成形(CIP)法の両方の良い要素を結合させたプレス法であり、生産コストの面でも最良のプレス法であると確信します。RIP法は広範囲の形状とサイズの圧粉体が成形できること、型代が安価であることなどの特長を持っています。

![]()

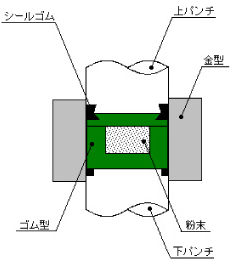

図1にRIP法の原理を示します。ゴム型のキャビティーの中に粉末を充填します。上パンチと下パンチによりゴム型内の粉末をゴム型とともに圧縮し圧粉体を得ます。このとき粉末はプレス軸方向に圧縮されるだけでなく、ゴム型の変形によって側面方向からも圧縮されます。

RIP自動装置は、これまでNdFeB焼結磁石や、SmCo焼結磁石の製造装置として、又チタン材やセラミックス材など磁石以外の粉末の成形装置としても活躍しております。典型的なユニットは少なくとも4つのステージ:充填ステージ、プレスステージ、取り出しステージおよび清掃ステージから構成されています。インデックスターンテーブルにより4個のゴム型一金型セットがそれぞれのステージから次のステージヘと間欠的に移送されます。

ターンテーブル方式の採用により、装置の生産性が上がるという利点の他に、他の様々なプロセスを追加することができるという利点があります。その代表的な例が磁界配向プロセスやコアー一体成形プロセスです。

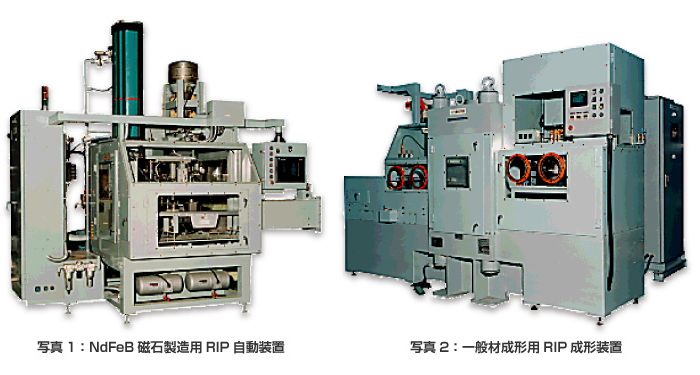

写真1は基本的な4つのステージに、磁界配向ステージともう一つの清掃ステージを追加した6つのステージで構成されたRIP自動装置です。

写真2はチタン合金、セラミックス粉末成形用のリニア型5ステージRIP成形装置です。