「含浸(がんしん)」とは、金属鋳物や粉末治金などに発生する「鋳巣(巣穴、欠陥孔、ピンホール)」を、含浸剤で封入することで封孔処理を施せます。気体や液体のもれや、部品の強度確保、メッキ/塗装の前処理(ふくれ、はくり、腐食防止)などに欠かせない加工です。

また、焼結金属の微細な隙間(空隙/ポーラス)処理にもご利用いただけます。

修理自体が高価になる場合、鋳造工程で不可避な不良品対策などに有効で、在庫がない、生産終了の金属鋳物部品のメンテナンス(修理や保守管理)、高価な部品での鋳巣発生時の代替措置などに自信を持ってオススメできます。

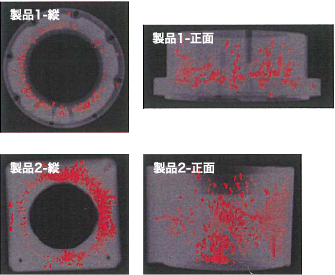

なお、鋳巣サイズとしては100μm以下で、表面欠陥の封孔を目安にご依頼ください。

![[部品生産の歩留まり対策に]](img/section03_img02.png)

![[修理やメンテナンスに]](img/section03_img03.png)

含浸は、部品生産時に発生する不良品の歩留まり対策や、交換がきかない金属鋳物部品の再生に最適。自動車やオートバイ、産業用機械などの部品修理では、おなじみの加工法です。機密性はもちろん耐圧性に優れるので、エンジンまわりの部品修理でも重宝されています

含浸加工には、「1.不良品の救済」「2.メッキの前処理」「3.塗装の前処理」「4.生産性の向上」の効果があります。

不良品の救済では、鋳孔がある状態でメッキや塗装を行うと、表面に「くもり」「ふくれ」「乖離」の原因になります。このため、将来的な耐久性を持たせ、トラブルを未然に防ぐためにも、含浸加工をオススメします。

機械加工を施した場合も、圧漏れや、メッキ皮膜の内面腐食の原因になる場合があります。そのため、機械加工後に含浸を施すことが理想です。

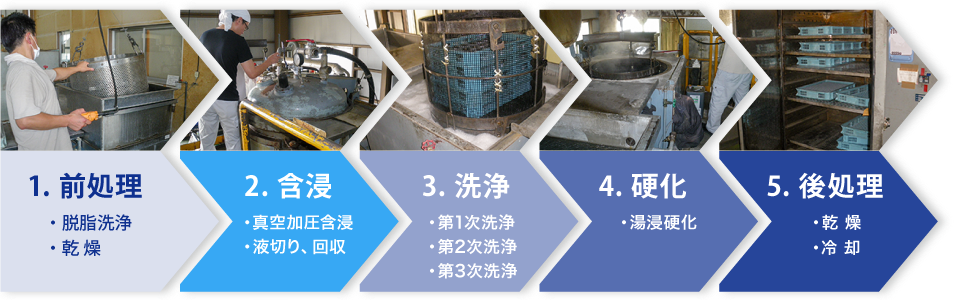

含浸加工の作業プロセスには、「1. 前処理」「2. 含浸」「3. 洗浄」「4. 硬化」「5. 後処理」があります。

日本検査機材の含浸加工は、独自の加工基準を設けるなど、品質管理体制を強化しています。また、含浸作業を行う専任エンジニアが担当。お預りした部品に将来的にもトラブルが発生しないよう、ベストを尽くします。

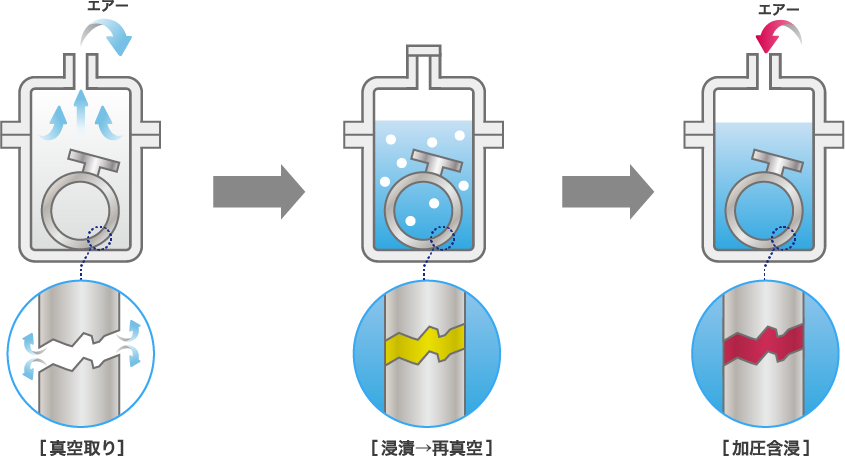

日本電磁測器の含浸加工は、「真空加圧含浸法」を採用。真空装置内にワークを設置し、装置内を減圧し真空状態にすることで鋳孔から異物を除去。

その後、含浸剤を注入し、圧縮空気で加圧してワークの欠陥部分に含浸液を充填する

含浸加工後は、ワーク(製品)に対して様々な適応効果をもたらします。気密性や耐圧性はもちろん、耐食性、電気絶縁性、切削性などの効果が見られ、加工前より高剛性や高性能を実現できます。

含浸加工後は、各種メッキや静電/電着、吹き付けなどの処理が施せるようになります。含浸液が硬化・定着した後は、自社内の検査テストにおいて実用に十分耐えうるスペックを出すことが証明されています(自動車エンジン使用によるベンチマークテスト結果)。

| 適用効果 | 対象材料・素材 |

|---|---|

| 耐圧性、気密性の付与 | 各種鋳物 焼結体 成形体 構造体等 |

| 耐食性の向上 | セラミック溶射体 金属焼結体 各種鋳物等 |

| 電気絶縁性の向上 | セラミック溶射体 プラスチック成形体等 |

| 機械的強度と劣化防止 | 焼結体 溶射体 プラスチックマグネット等 |

| 切削性の向上 | 焼結体 溶射体 プラスチックマグネット等 |

| 潤滑性の付与 | 焼結体 溶射体 電解酸化皮膜 化成被膜等 |

| 密着性・接着性の向上、積層体の接着 | 溶射体等 |

| 難燃化、不朽化、防虫、着色着香等 | 木材 繊維品等 |

| 非汚染性・撥水性・撥油性の付与 | セラミック溶射体 プラスチック成形体 電解酸化被膜等 |

| 素材・工程 | 処理方法 |

|---|---|

| Al系素材 | アルマイト アロジン |

| Fe系素材 | リン酸処理 各種メッキ |

| Cu系素材 | 各種酸化処理 各種メッキ NPP処理 |

| Zn系素材 | クロメート |

| 塗装 | 静電 電着 吹き付け |

| 耐熱性 | 180℃ | 合格 |

| 耐熱水性 | 100℃ | 合格 |

| 耐熱熱サイクル性 | -30℃ x 60分 ⇔ 150℃ x 60分 250サイクル | 合格 |

| 耐ガソリン性 | 25℃ x 400時間 | 合格 |

| 耐ATF性 | 140℃ x 400時間 | 合格 |

| 耐LLC性 | 120℃ x 400時間 | 合格 |

| 耐モーターオイル | 140℃ x 400時間 | 合格 |

| 耐溶剤性 | エンジンオイル、ガソリン、軽油、灯油、トルエン、キシレン、 エチレングリコール、トリクロルエタン |

合格 |

日本電磁測器の含浸加工サービスは、自動車やオートバイ部品、電子・電機部品、精密機械、一般産業機械などの製造ならび修理などに多数実績を持ちます。エンジン部の各種ユニットや、オイルパン、マフラー、ポンプやモーターのケーシングなど、鋳巣トラブルでお悩みの重要部品を見事に復活させます。

産業用機械、航空機、産業用ロボットなどの専門性の高い部品も、多数経験がありますので、ぜひご相談ください。